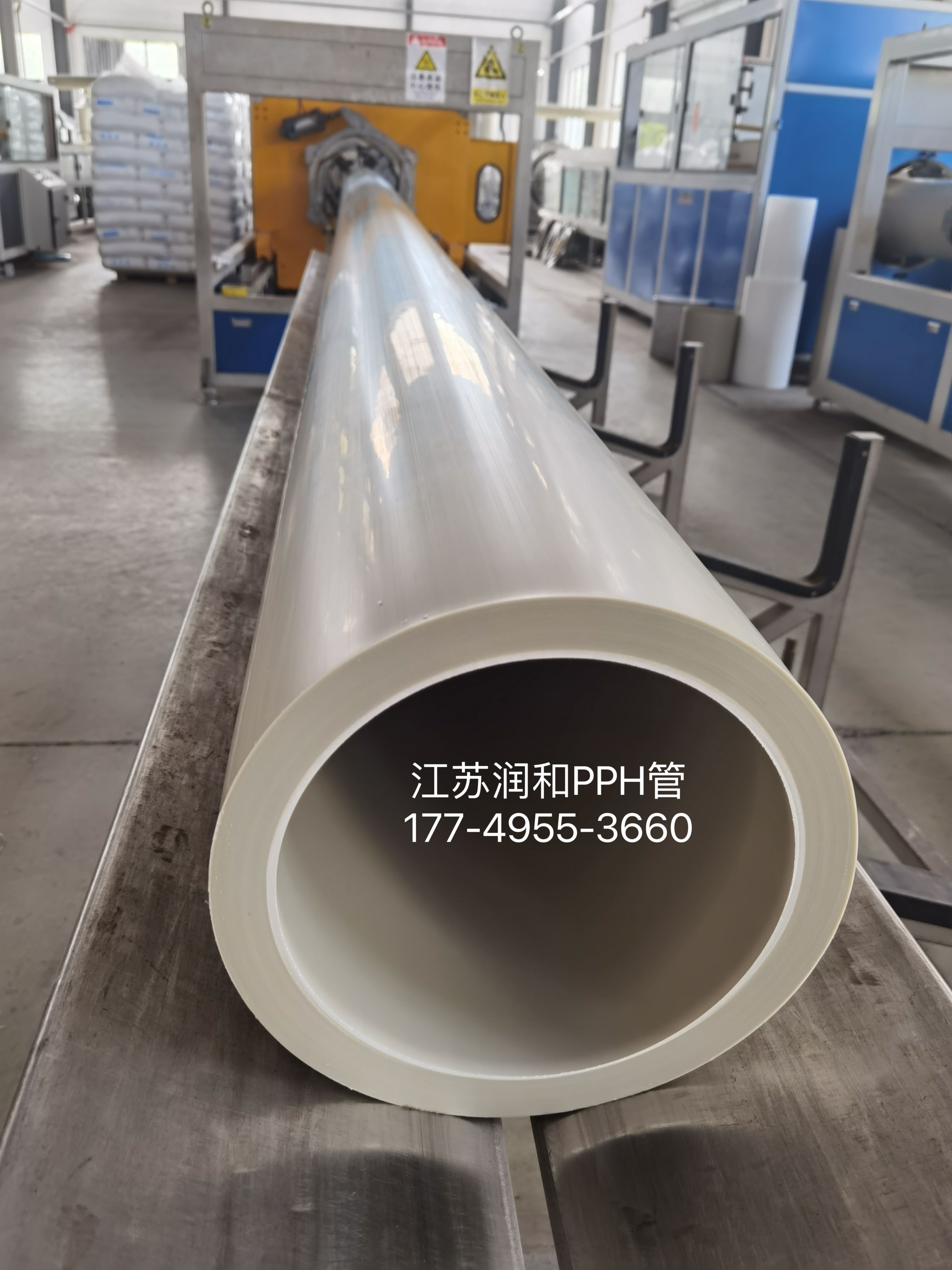

β晶型PPH管(β-PPH管)的焊接步骤主要包括以下七个环节:

一、焊接前准备

-

工具准备:

-

管切断器(管割刀):用于按要求尺寸切割管道,确保切割平稳,避免损坏刀片。

-

焊机:采用液压式或手动式塑料管道热熔接机。

-

加热板:用于加热管道端面,使其熔化。

-

洁净布、丙酮:用于清洁焊接面,确保无油污、杂质。

-

模具、扳手:用于固定熔接管段,确保对口准确。

-

电动切削机(如有需要):用于打磨焊接面,使其平齐。

-

-

材料检查:

-

确保PPH管及管件的质量符合相关标准,无裂纹、气泡等缺陷。

-

管道端口应平整、光滑,无油污、灰尘等杂质。

-

-

环境要求:

-

焊接区域应保持清洁无尘,防止灰尘、杂物污染焊接面。

-

环境温度不得低于0℃,以确保焊接质量。

-

二、焊接步骤

-

下料:

-

根据设计要求,使用管割刀切割管道至所需长度。切割时注意不要跑线,徐徐旋进刀片,避免过于急进损坏刀片。切割完成后,检查管道端口是否平整,如有毛刺需用砂纸打磨光滑。

-

-

预热:

-

使用液压调节阀将预热压力调节到焊接要求压力。调节方法:锁死加热卸压阀,液压操作杆向前推进,观看压力表显示压力。未达到要求压力时,江苏润和PPH管松开加热卸压阀,重新调节液压调节阀,直至压力表显示达到要求压力。

-

使用焊机控制平台上的温度设定面板设定热熔焊接的温度,一般设定在195℃~205℃之间。当面板上的红灯跳转到绿灯时,表示预热完成,可以进行加热焊接。

-

-

对口:

-

选择适当的模具,用扳手将熔接管段固定在操作平台上。注意固定时要将夹具两端紧固螺丝逐次旋紧,避免管段不水平。

-

液压操作杆推进到***大,将两管段对口。目测焊接面的错口,对于下半面则用手触摸,确保两个接缝水平。如有缺口,使用电动切削机磨口,直至焊接面平齐。退后液压夹具后,不要急于将切削机停下,让切削机转几圈后再取出,以使焊接面更平整。

-

-

清洁焊接面,用洁净布蘸取少量丙酮清洗焊接面,去除油污、灰尘等杂质。

-

-

加热:

-

从工具放置架上取出已达到要求温度的加热板,放在操作架上,一边靠在焊接面的一侧。

-

推进液压夹具,使压力达到要求的熔接压力。当焊接面热熔翻边达到1mm时,松开加热卸压阀,卸去加热压力。等待一段时间17749553660后,满足焊接面热熔对接的要求。注意加热板一定要垂直放置。

-

-

熔接:

-

快速取出加热板,推进液压夹具,使两管段紧密贴合。

-

保持熔接压力一段时间(如10秒),确保焊接面充分熔接。

-

-

冷却:

-

松开加热卸压阀,卸去熔接压力。

-

让焊接面自然冷却至规定时间,确保焊接牢固。避免在未冷却时施加外力。

-

-

检查:

-

冷却后,检查焊口质量。合格的焊口内外起边应高于原管子2~3mm,无裂缝、无渗漏。

-

如需抽查,可剖开焊口进行检查。

-

三、注意事项

-

焊接人员:应经过专业培训,熟悉焊接工艺和操作规程。

-

焊接设备:在焊接前,检查焊接设备是否正常,确保温控系统、加热元件等工作正常。

-

安全防护:焊接过程中应佩戴必要的防护用品,如手套、护目镜等,避免高温和熔融材料对身体造成伤害。

通过以上步骤和注意事项,可以确保β晶型PPH管的焊接质量,满足管道系统的使用要求。